前 言

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由山东省生态环境厅提出并监督实施。

本标准由山东省环保标准化技术委员会归口。

本标准起草单位:山东建筑大学、山东省环境规划研究院。

本标准主要起草人:邢丽贞、张志斌、史会剑、张向阳、杨义飞、陈文兵、李体康、张彦浩、孔进、刘明磊、王子凡、张卫康、陈冬辰。

纺织印染工业高盐废水污染控制与治理技术规范

1 范围

本标准规定了纺织印染工业高盐废水污染控制以及治理工程的设计、施工、验收、运行与维护等技术要求。

本标准适用于纺织印染工业的清洁生产以及高盐废水治理工程的设计、施工、验收、运行与维护,可作为高盐废水治理工程设计、施工、验收及建成后运行与管理的技术依据。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其新版本(包括所有的修改单)适用于本文件。

GB 4287 纺织染整工业水污染物排放标准

GB/T 5657 离心泵技术条件(Ⅲ类)

GB/T 6909 锅炉用水和冷却水分析方法 硬度的测定

GB/T 7477 水质 钙和镁总量的测定 EDTA滴定法

GB 12801 生产过程安全卫生要求总则

GB 13200 水质 浊度的测定

GB/T 18920 城市污水再生利用 城市杂用水水质

GB 50069 给水排水工程构筑物结构设计规范

GB/T 50109 工业用水软化除盐设计规范

GB 50141 给水排水构筑物工程施工及验收规范

HCRJ 030 电渗析器

HJ/T 51 水质 全盐量的测定 重量法

HJ/T 92 水污染物排放总量监测技术规范

HJ/T 185 清洁生产标准 纺织业(棉印染)

HJ/T 270 环境保护产品技术要求 反渗透水处理装置

HJ/T 369 环境保护产品技术要求 水处理用加药装置

HJ 471 纺织染整工业废水治理工程技术规范

HJ 579 膜分离法污水处理工程技术规范

HJ 2008 污水过滤处理工程技术规范

HJ 2010 膜生物法污水处理工程技术规范

HY/T 034.2 电渗析技术 异相离子交换膜

HY/T 034.3 电渗析技术 电渗析器

HY/T 034.4 电渗析技术 脱盐方法

HY/T 061 中空纤维微滤膜组件

HY/T 112 超滤膜及其组件

DB37/T 3536—2019

HY/T 113 纳滤膜及其元件

HY/T 120 电去离子膜堆(组件)

FZ/T 01107 纺织染整工业回用水水质

DB37/ 3416.1 流域水污染物综合排放标准 1部分:南四湖东平湖流域

DB37/ 3416.2 流域水污染物综合排放标准 2部分:沂沭河流域

DB37/ 3416.3 流域水污染物综合排放标准 3部分:小清河流域

DB37/ 3416.4 流域水污染物综合排放标准 4部分:海河流域

DB37/ 3416.5 流域水污染物综合排放标准 5部分:半岛流域

3 术语与定义

HJ 471界定的以及下列术语和定义适用于本文件。

3.1 高盐废水 High salinity wastewater

由印花、染整、退浆、煮练、丝光、漂白、碱减量等工序排出的,且超过山东省流域水污染物综合排放标准DB37/ 3416.1、DB37/ 3416.2、DB37/ 3416.3、DB37/ 3416.4与DB37/ 3416.5中规定的全盐量排放限值的废水。

3.2 全盐量 Total salt

单位体积废水中所有溶解性盐的总质量,即可通过孔径0.45 μ m滤膜或滤器并于105 ℃±2 ℃高温下烘干至恒重的沉渣重量(如有机物过多,应采用过氧化氢处理),单位为毫克/升(mg/L)。

3.3 分质处理 Separate Treatment

对某些生产工序中排放的高盐废水进行单独收集和处理的过程。

3.4 脱盐预处理 Desalination Pretreatment

常规处理不能达到脱盐单元进水水质要求时,在脱盐之前采取的技术措施。

3.5 电除盐 Electrodeionization(EDI)

在电渗析的淡水室中填充离子交换树脂,同时利用电渗析和离子交换脱盐。

3.6 多效蒸发 Multiple-effect evaporation(MED)

将几个蒸发器串联运行,通过升温的方式使盐水中的水蒸发而盐结晶为固体的过程。通过一系列蒸

发操作,使蒸汽热能得到多次利用,可提高热能的利用率。

3.7 机械压缩蒸发 Mechanical vapor recompression(MVR)

利用蒸发系统自身产生的二次蒸汽及其能量,经蒸汽压缩机压缩做功,提升二次蒸汽的热焓,导进冷却塔,冷却塔的冷却水循环预热物料,如此循环向蒸发系统提供热能使盐与水分离,从而减少对外界能源需求的一项节能技术。

3.8 多级闪蒸 Multistage flash evaporation(MSF)

闪蒸是指一定温度的水在环境压力低于该温度所对应的饱和蒸汽压时发生的骤然蒸发现象。多级闪蒸是使加热至一定温度的盐水依次在一系列压力逐渐降低的容器中闪蒸汽化,蒸汽冷凝后得到淡水而盐分结晶的过程。

3.9 分盐处理 Salt separation

将废水中的杂盐提纯、分离并回收的过程。

4 废水水量与水质

4.1 设计水量

4.1.1 废水治理工程的设计水量可参照 HJ 471 确定。

4.1.2 新(扩、改)建企业应根据原料种类和用量、产品类别、清洁生产水平等,采用类比或物料衡算的方法确定脱盐车间的设计水量,现有企业应以实测水量为依据。

4.2 设计水质

4.2.1 废水治理工程的设计水质可参照 HJ 471 确定。

4.2.2 新(扩、改)建企业应根据原料种类和用量、产品类别、清洁生产水平等,采用类比的方法确定脱盐车间的设计水质,现有企业应以实测水质为依据。

5 总体要求

5.1 一般规定

5.1.1 高盐废水治理工程的设计应符合 HJ 471 的有关规定。

5.1.2 对高盐废水治理工程的产水及副产品应进行综合利用。

5.1.3 宜对高盐废水处理过程中产生的浓盐水进行综合利用或分盐处理,对不能利用的浓盐水应进行末端固化或在政策允许的前提下就近排海处置。

5.2 建设规模

5.2.1 废水治理工程的建设规模可参照 HJ 471 确定。

5.2.2 脱盐单元按高日平均时流量设计。

5.3 工程构成

5.3.1 废水治理工程的构成应在符合 HJ 471 要求的基础上增加脱盐单元。

5.3.2 脱盐单元的构筑物与设备主要包括:脱盐预处理设施及其设备、脱盐车间及其设备、蒸发或冷冻车间及其设备等。

5.4 厂址选择

废水治理工程厂址选择应符合HJ 471的有关规定。

5.5 总平面布置

5.5.1 废水治理工程总平面布置应符合 HJ 471 的有关规定。

5.5.2 当在原有废水治理工程基础上增加脱盐单元时,应统筹考虑原废水处理设施与新增脱盐设施之间的关系,进行合理布局。

6 生产过程污染控制

6.1 一般规定

6.1.1 鼓励企业采用清洁生产工艺和先进设备,降低废水全盐量的产生量。

6.1.2 企业应通过提高管理水平、调整工艺参数、变更生产工艺、调整生产辅料、废物资源化等措施,降低废水排放量和全盐量排放量。

6.2 生产工艺选择

6.2.1 应优先采用少水或无水染整工艺,以及低盐或无盐染色工艺。

6.2.2 宜采用节水的生产工艺,以及低污染物排放的生产工艺。

6.2.3 棉印染生产工艺的清洁生产应符合 HJ/T 185 的规定。

6.3 染料的使用

应采用环保染料,优先使用低耗盐型染料。

6.4 助剂的选择

应优先采用低盐助剂或代盐剂。

6.5 废水与废盐的再生利用

6.5.1 鼓励对废水进行再生回用。再生水回用应符合以下规定:

a) 再生水宜回用于前处理工序和厂区杂用水,部分用于染色工序;

b) 回用水水质应根据回用途径,分别满足 FZ/T 01107、GB/T 18920 等的要求。

http://www.zljituan.com/

6.5.2 应对提纯后的废盐进行回收利用。

7 废水处理工艺设计

7.1 一般规定

7.1.1 应选用技术成熟、处理效率高、节能、投资省的废水处理工艺,确保高盐废水治理工程稳定、可靠、安全运行。

7.1.2 高盐废水处理的一般工艺流程为:常规处理—脱盐预处理—脱盐处理。

7.1.3 宜区分不同生产工序,根据其全盐量的高低,对含盐废水进行分质处理。

7.1.4 依托常规污水处理设施进行脱盐处理时,应尽量利用原有设施。

7.2 常规处理

7.2.1 常规处理应符合 HJ 471 的要求。应根据处理规模、水质特性、污染物排放标准及排水途径等因素确定适宜的治理技术路线,并通过技术经济比较后优选确定。

7.2.2 废水进入脱盐单元之前宜采用物理、生物、化学、物化等组合工艺进行常规处理,应优先采用生物处理工艺;生物处理宜采用厌氧和好氧的联合技术。

7.2.3 采取混凝法进行处理时,应通过现场试验确定混凝剂用量,不宜超量投加。

7.3 脱盐预处理

7.3.1 经常规处理后的废水,当浊度或硬度达不到要求时,进入脱盐单元前应进行预处理。

7.3.2 当浊度不能满足要求时,宜通过技术经济比较,选择介质过滤、微滤、超滤等预处理技术,去除水中的颗粒物质,降低废水浊度。

7.3.3 采用介质过滤作为预处理工艺时,应根据 HJ 2008 中的相关要求进行设计;采用微滤或超滤作为预处理工艺时,应根据 HJ 579 中的相关要求进行设计;采用 MBR 作为预处理工艺时,应根据 HJ 2010中的要求对膜组器进行设计。

7.3.4 浸没式超滤膜的进水浊度应控制在 50 NTU 以下,外置式超滤膜的进水浊度应控制在 20 NTU 以下。

7.3.5 当硬度不能满足要求时,宜采用离子交换法或药剂法降低废水的硬度。采用离子交换技术对废水进行软化处理时,宜选择强酸型离子交换树脂,再生剂宜采用盐酸。

7.4 脱盐处理

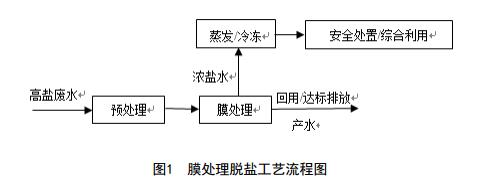

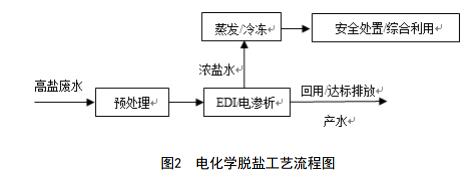

7.4.1 应根据废水处理规模、全盐量高低、盐的种类等因素,通过技术经济比较选择膜处理、电除盐(EDI)、电渗析、高温蒸发或冷冻结晶等技术或多种技术联用进行盐水分离。推荐采用以下工艺流程:

a) 膜处理法。膜处理法可采用纳滤和反渗透工艺等,工艺流程参见图 1;

b) 电化学法。电化学法可采用 EDI 和电渗析等,工艺流程参见图 2;

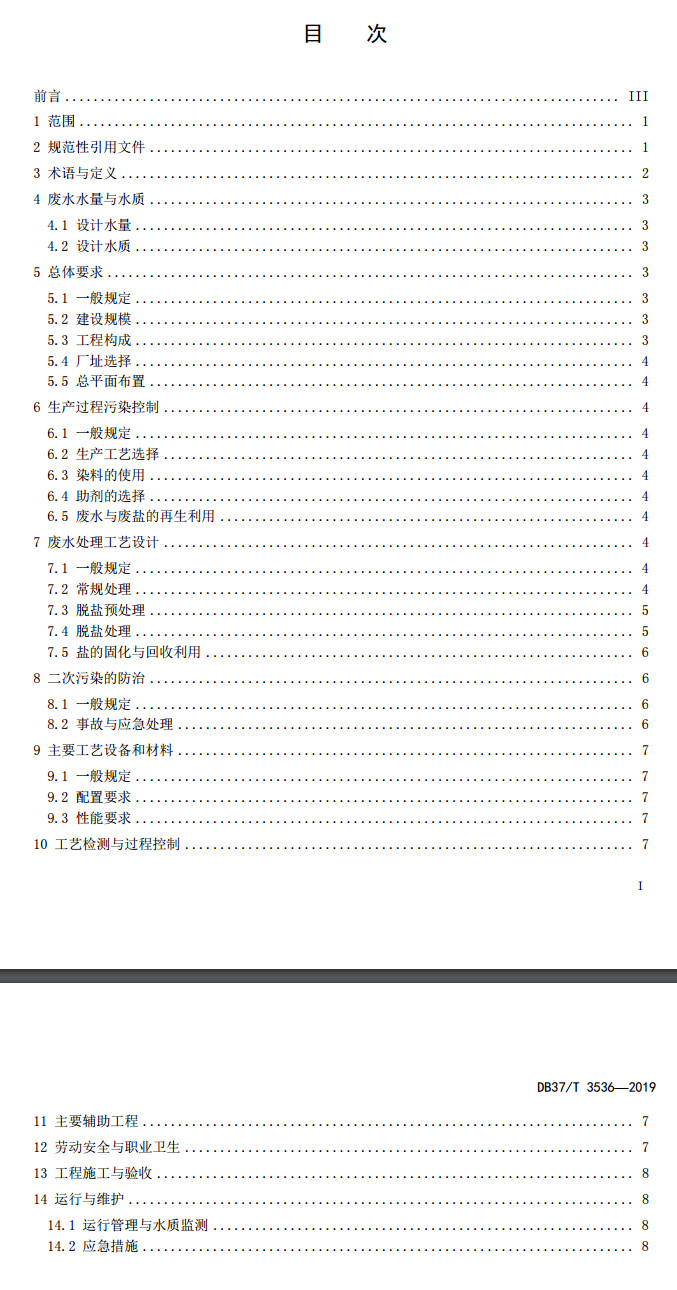

c) 蒸发或冷冻法。蒸发法可采用机械压缩蒸发、多效蒸发、多级闪蒸等工艺;冷冻结晶技术宜用于高浓度盐水中盐的提纯。工艺流程参见图 3。

7.4.2 全盐量较低的废水宜通过纳滤、

反渗透、电化学等技术脱盐;宜通过蒸发结晶法或冷冻结晶法对脱盐过程中产生的不能综合利用的浓水进行盐的固化处理。

7.4.3 全盐量较高的废水宜通过蒸发、冷冻等技术脱盐。

7.4.4 采用纳滤或反渗透技术脱盐时,按照以下规定执行:

a) 进水淤泥密度指数(SDI)应控制在 3 以下,进水浊度应控制在 1NTU 以下,且不得含有游离氯;

b) 宜进行分级处理,纳滤进水压力宜为 1.0~1.5 MPa,反渗透进水压力宜为 1.5~2.0 MPa。产水支管和干管的流速宜小于等于 1.0 m/s;

c) 反渗透(RO)膜进水硬度应控制在 300 mg/L 以下,碟管式反渗透(DTRO)膜的进水硬度应控制在 600 mg/L 以下。

未特别注明的,应符合HJ 579中的相关规定。http://www.zljituan.com/

7.4.5 电渗析器的设计应符合 HY/T 034.4 和 HCRJ 030 的规定。

7.4.6 宜通过技术经济比较,选择机械压缩蒸发、多级闪蒸或多效蒸发脱盐等技术,对浓盐水中的盐进行结晶固化。

7.4.7 蒸发结晶工艺的进水硬度应控制在 300 mg/L 以下;多效蒸发宜采用 3~4 效,每效有效温差不低于 5 ℃~7 ℃;闪蒸过程浓缩率宜为 1.5~2.0。

7.4.8 采用冷冻结晶时,应根据浓盐水中盐的种类、比例,合理确定冷冻终点温度,使主要的盐类结晶后析出,结晶后浓度较低的母液返回前段溶解工序重新参与溶解、结晶。

7.5 盐的固化与回收利用

7.5.1 经过膜法或电化学处理后产生的浓水,没有条件直接排入深海的,应进行盐的固化:

a) 当浓水全盐量≥50 000 mg/L 时,宜选择膜分离法对浓水进一步浓缩,产水回用或达标后外排;

b) 当浓水全盐量在 50 000 mg/L~100 000 mg/L 时,宜根据水质情况及经济水平选择膜浓缩加固化处理或直接固化处理;

c) 当浓水全盐量≥100 000 mg/L 时,应选择蒸发固化或冷冻结晶分盐处理方法。

7.5.2 对于盐分中硫酸钠或氯化钠占总盐比例超过 80 %的废水,宜采用冷冻结晶法及蒸发法将盐提纯回收。

8 二次污染的防治

8.1 一般规定

8.1.1 废水治理工程的二次污染防治应符合 HJ 471 的有关规定。

8.1.2 应对杂质较多、不能利用的废盐进行安全处置,废盐的处置应符合 HJ 471 以及其它相关规定。

8.1.3 脱盐处理应确保不会造成其他污染物的超标排放。

8.2 事故与应急处理

事故与应急处理应符合HJ 471及国家、地方突发环境事件应急管理的有关规定。

9 主要工艺设备和材料

9.1 一般规定

9.1.1 常规处理工程常用的设备应符合 HJ 471 的相关要求。

9.1.2 脱盐处理单元常用的设备包括离心泵、抽吸泵或真空泵、气水分离罐、搅拌机、加药设备、吊装设备、蒸发器、结晶器等。

9.1.3 脱盐处理工程常用的材料通常有 MBR 膜组件、超滤膜组件、纳滤膜组件、反渗透膜组件、EDI组件、电渗析组件、离子交换树脂等。

9.1.4 脱盐单元常用的易腐蚀的设备或部件、管道及材料,应采取相应的防腐蚀措施,并达到国家现行有关标准的规定。

9.2 配置要求

9.2.1 加药设备应按加入药液的性质和处理系列分别配置。

9.2.2 离心泵、抽吸泵等大功率设备以及加药泵等应配备变频装置。

9.2.3 离心泵、抽吸泵等连续工作的设备应配置备用设备。

9.2.4 所有装置宜储备核心部件和易损部件。

9.3 性能要求

9.3.1 加压泵的性能应符合 GB/T 5657 的要求。http://www.zljituan.com/

9.3.2 微滤膜的性能应符合 HY/T 061 的规定;超滤膜的性能应符合 HY/T 112 的要求;纳滤膜的性能应符合 HY/T 113 的要求;反渗透膜的性能应符合 GB/T 19249 和 HJ/T 270 的要求;离子交换器的性能应符合 GB/T 50109 的要求;电渗析器的性能应符合 HY/T 034.2、HY/T 034.3 的要求;电去离子膜堆的性能应符合 HY/T 120 的要求。

9.3.3 加药设备的性能应符合 HJ/T 369 的规定。

10 工艺检测与过程控制

10.1.1 检测项目、检测点的设置与检测频次等应符合 HJ 471 的有关规定。在线监测装置应符合 HJ 471的有关规定。

10.1.2 脱盐预处理、电渗析、电除盐、超滤、纳滤、反渗透、

离子交换处理、蒸发或冷冻等主要单元宜采用自动控制。

10.1.3 控制方式与控制参数应符合 HJ 471 的有关规定。http://www.zljituan.com/

11 主要辅助工程

建筑与结构应符合GB 50069与GB 50141的规定;电气、空调与暖通、给排水与消防、道路与绿化等应符合HJ 471的规定。

12 劳动安全与职业卫生

劳动安全管理应符合GB 12801及HJ 471的有关规定。

13 工程施工与验收

13.1.1 工程施工与验收应符合 HJ 471 的有关规定。

13.1.2 验收前的性能测试应符合 HJ 471 的有关规定。

14 运行与维护

14.1 运行管理与水质监测

14.1.1 应按 GB 4287、DB37/ 3416.1、DB37/ 3416.2、DB37/ 3416.3、DB37/ 3416.4、DB37/ 3416.5和 HJ/T 92 等标准的规定对处理设施运行情况进行监测。

14.1.2 废水治理工程的运行与维护应符合 HJ 471 的有关规定。

14.1.3 应根据水处理单元工艺需要,监测运行过程中相关的工艺参数及水质指标。常规处理的水质监测指标及其测定应符合 HJ 471 的有关规定。脱盐单元的水质监测指标及其测定应符合以下规定:

a) 脱盐单元运行过程的监测指标包括全盐量、硬度、浊度、pH 值等;根据运行情况确定取样频次,每天至少分析 1 次;http://www.zljituan.com/

b) 全盐量的测定应按照 HJ/T 51 的规定进行;硬度的测定应按照 GB/T 7477、GB/T 6909 的规定进行;浊度的测定应按照 GB 13200 的规定进行。

14.1.4 应对能够在线监测的重点控制指标进行在线监测,并与监控中心联网;已安装在线监测系统的,应定期取样进行人工检测比对。

14.1.5 调试、停车后重新启动和发生突发事故时应增加监测项目的分析化验频率。在废水处理设施排放口和根据处理工艺选取的控制点进行水质取样。

14.1.6 预处理、脱盐处理等设施宜设置在线检测装置,其检测点分别设在受控单元内或进、出口处,采样频次和监测项目应根据工艺控制要求确定。

14.2 应急措施

应急措施应符合HJ 471及国家、地方突发环境应急管理的相关规定。